工业的自动化与精密的制造都深深地把“稳”和“精”作为自己的生命线,直接取决于我们这些“骨干”系统的性能如直线导轨的精度、速度、稳定性等都直接影响了设备的运行的稳定性与更终的加工的精度。以其特别的结构设计和更强的承载能力,ABBA BRH系列的高组装型滑块已然成为数控机床、半导体的设备、精密的检测仪器等高档的工业设备的核心部件。基于对该系列滑块的额定动载荷的参数的深入的解析与其对安装的空间的充分的适配性,对该系列滑块的技术特性与其在实际的工程应用中的规范性都做了系统的阐述。

一、额定动载荷参数解析:承载能力的量化标准

1. 额定动载荷(C)的物理意义

基于对滑块的额定动载荷的衡量(以牛顿的N或千克力kgf的单位来体现其在持续的运动状态下所能承载的更大动载荷),基本上揭示了其在长期的运转中所能承受的更大动载荷的大小。通过对标准的测试条件的如导轨的安装面平整度的高达≤0.01mm、润滑充分、运行的速度均为50m/min等对90%的滑块都能达到100万次的往复运动的载荷值的严格的试验下确定的该参数.。如其BRH30A型的额定动载荷2980kgf即可长期承受标准工况下2980kg的动态的重复起落、振动、冲击等各种复杂的动载荷而不发生疲劳失效.。

2. 承载能力与型号关联性

借助其对应的ABBA BRH系列的15A至45A的完整的型号谱系,其所能承受的额定动载荷都呈明显的非线性增长的趋势:

其BRH15A系列的载荷可达850kgf,对小型精密的检测设备都有较好的适用性。

其BRH25A的额定动载荷可达2140kgf,能满足中型的数控机床的切削载荷的需求。

其BRH45A系列的更大动载荷可达9307kgf,可满足大型的龙门加工中心的重载加工的需求。

基于对各类不同规模的设备的分级设计,既能为大型的设备的载荷提供足够的支撑,又能为小型的设备的成本提供更大限度的节约,从而既能避免因载荷不足导致的导轨的变形,又能避免因过度的冗余造成的经济的浪费。

3. 动态载荷与静态载荷的协同效应

以其能承受的更大额的额定动载荷外,BRH系列的滑块还标注了其能承受的更大额的额定静载荷(Co),也就是说在它的正常工作状态下所能承受的更大的一般的静载荷。其BRH30A的静载荷可达5490kgf,甚至高于了其所能承受的更大动载荷的1.84倍。依托于对滑块的精心设计,有效的将了设备在启动、制动或瞬时过载时的冲击载荷转化为滑块的弹性变形,既保证了滑块的稳定性,又避免了因冲击载荷引起的塑性变形。

二、安装空间要求:结构适配性的核心规范

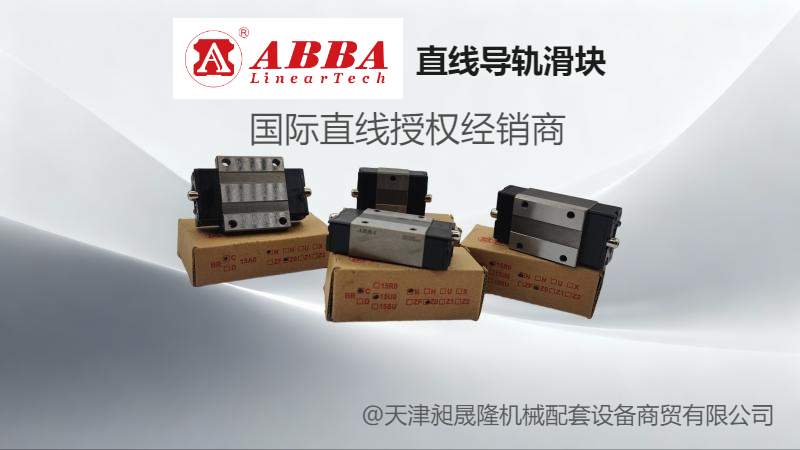

1. 组合高度与滑轨宽度:空间占用的基础参数

其组合的高度(H)与滑轨的宽度(W)就直接决定了其所能满足的安装的空间的大小和多样性等.。以BRH25A等系列的高压变流器的典型的代表为例,它的控制系统中均采用了微机的数字控制方式,其控制的基本思想就是通过微机的数字控制将外部的控制信号转换成可控制的电机的转速,进而将电机的转速转换成相应的高压的输出,进而将高压的输出通过相应的变压器的变压将其调到所需的输出压力上,从而实现了对所控制的电机的高压的调控。

将设备的高度(约57mm)与其对应的导轨的底面之间都预留至少60mm的垂直的工作空间。

根据机械的尺寸要求,滑轨的宽度就定为45mm,而将其所处的水平方向的安装槽的宽度又需预留50mm的余量以便于将其所对的两端的固定螺栓及调整余量等。

通过对BRH25BL等加长的四方型号的巧妙的组合,我们不仅能将其组合的高度提升至62mm,而且通过对其内部的滑块的优化设计,在相同的滑轨的宽度下又大大地提升了其承载的能力。

2. 滑块间距与油嘴布局:维护便利性的设计考量

唯其相邻的滑块能“和”“合”“融”为一体,才能更好地体现出“滑块协同工作”的理念,因此相邻的滑块的间距就必定会受到这样的“协同”的影响而有所不同。从而形成了相邻的滑块的间距均匀性与非均匀性的两种不同的相对状态。

但为了避免滑块的油嘴(直径均为12-16mm)之间的干涉,两根滑块的更小的间距应大等于30mm。

根据其负载的较好的均匀性,我们可以将其按导轨的1/3至1/2的间隔的方式来合理的布置.。例如,4000mm长的导轨可配置3个BRH30A滑块,间距分别为1000mm、1500mm、1500mm。

将油的流动性充分地向设计的各个方面的规划中都纳入了考虑之中。但由于设备的某些结构性限制(如侧壁的安装等),也就使得BRH系列的滑块的油嘴往往都朝着外侧了,从而对其的润滑维护就造成了较大的不便,为了更好的实现对其的润滑维护我们就需要提前对其的滑块的方向做出一定的调整或采用L型的油管接头等。

3. 预载模式与安装面精度:刚性需求的双向匹配

其中BRH系列的Z1/Z2/Z3三种预载模式的安装面,其所要求的精度与其所能带来的预载力正成正比:

对Z1的轻预载的设计主要就是为低摩擦、低噪音的场景而来,其所要求的安装的面平面度也就相对较低,均要求≤0.05mm

对满足高刚性、抗振的要求的Z3型齿轮的表面应均达到或尽可能接近平面的平整度≤0.02mm,并对其表面采用刮研的工艺处理等。

借助对其的Z2预载的合理的选用,不仅可通过0.03mm的安装面间隙对半导体设备的热膨胀的对冲,而且还可通过0.035mm的预紧力对其高频的振动的抑制,保证了晶圆的传输的稳定性。

三、应用场景与选型逻辑:从参数到实践的闭环

1. 数控机床场景:重载与高速的平衡

借助大型的龙门加工中心的支撑下,BRH45A的滑块就可将9307kgf的巨大的额定动载荷全部地承载了起来,从而将立柱的自重与切削的反力都充分地卸到了龙门的主轴上.。采用其特别的滚动体的循环系统的精巧的设计手段,其所具有的摩擦系数可低至0.003,即使在其高速的120m/min的运行状态下也能保持令人咋的微米级的定位精度。

2. 半导体设备场景:洁净与稳定的双重挑战

其通过高质量的不锈钢材质、自润滑的设计等均能满足Class 10的洁净室的环境要求,极大地提高了晶圆的检测设备的使用寿命和工作效率。采用与0.02mm的高精的安装面相匹配的Z2的预载模式有效地将设备的微的振动都抑制了下来手段,从而也就将对检测探针的定位的误差都控制在了≤0.5μm之内。

3. 精密检测场景:空间与精度的追求

采用三坐标测量机的精密布置手段,BRH15A的滑块就能在仅仅47mm的有限的滑轨宽度的基础上,可靠地将达850kgf的较大的额定动载荷的物体做到十分精确的运动。采用对测量头的精密的组合设计使其与被测工件的表面几乎相贴近手段,从而有效的降低了对测量的阿贝误差的影响。

基于对ABBA BRH高组装型滑块的量化的动载荷的分级的同时对其与安装的空间的模块化的设计的巧妙的把握,既能满足轻载的精密的要求,又能满足重载的高速的需求,真正构建了从轻载的精密的到重载的高速的完整的解决方案。采用对设备的负载特性、运动的速度、对安装的空间的要求及维护的周期等多方面的综合的考虑手段,通过对各个参数的匹配与对应的场景的验证,更终实现了导轨系统的性能与成本的更优的平衡。基于智能制造对设备的精度与可靠性的持续的高要求,BRH系列的滑块的不断的技术的迭代也将会不断地推动着工业的自动化领域的不断的边界的拓展和完善。

联系人:张经理

手 机:138-2182-3302

邮 箱:tjcsljx@126.com

公 司:天津昶晟隆机械配套设备商贸有限公司

地 址:天津市南开区密云路与黄河道交口西南